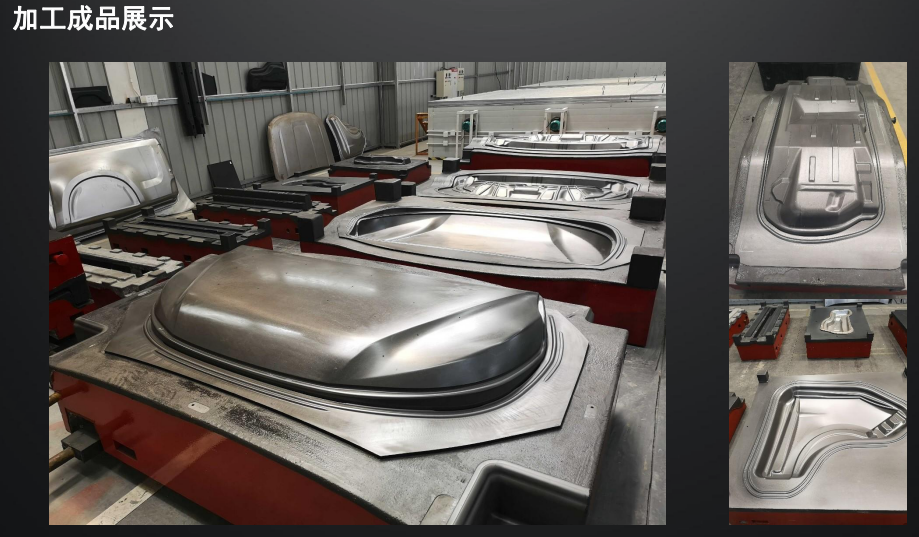

无污染、性能强、成本低 睿蓝汽车开启整车“开发试制”新篇章

华龙网讯(齐澈)在当今汽车市场上,品牌之间的竞争愈发激烈,消费者对于汽车的期望也愈发多元化,故为满足汽车市场的竞争现状与消费者对于新产品的期待,汽车市场产品迭代更新的频次也愈来愈高,为适应当前汽车市场竞争现状,各主机厂的整车开发周期已陆续实现敏捷化,其特点为“短”“平”“快”,目的是压缩开发周期,降低开发成本,加快上市时间,为响应这一开发特点,睿蓝汽车则开发一种高分子合金复合新材料(鑫帕克)快速冲压模具,应用于整车试制&小批量生产模具开发上,可大幅度缩短汽车软模开发周期。

目前快速试制模具主要应用的材料有:灰铸铁(FC30)、普通钢、锌合金(ZAS)、高分子合金等,存在污染大、强度/疲劳性能不足、成本高等等缺点;而睿蓝汽车所开发的高分子合金复合新材料(鑫帕克)快速冲压模具有效克服了以上材料的不足。

鑫帕克高分子合金复合材料成型技术作为一种高效和洁净的成型方法,其生产的模具完全符合国家双碳政策要求,是实现工业生产绿色化的重要手段之一,成本较传统软模低10%~15%;另外,该新材料具有良好的热稳定性,除了用于钣金件模具,还可以用于检具、RTM复合材料模具、玻璃钢模具等,应用领域广泛;目前该技术已被广泛用于德国大众、宝马、日本丰田、美国通用汽车等国际主机厂的新车试制过程,但国内投入应用仍为空白。

此外,高分子合金复合新材料制作成的模具具有低膨胀系数与高硬度的特性,同时本高分子合金复合材料具备较好的流动性,解决了金属粉在树脂里面沉降的问题,极大地提高了产品的稳定性,给规模化生产提供了必要的技术条件,保证了汽车冲压件的质量要求。

同时,传统铸铁模具为消失模翻砂铸造,而高分子合金复合新材料快速冲压模具为常温浇筑,低温固化成型,其生产效率相较传统铸铁模具效率高,制作周期相比传统软模可缩短至50%以上;并且,新材料模具可生产零部件高达2000件以上,能够满足样件试制与小批量试生产的需求。睿蓝汽车相关工作人员还表示,“该材料加工性能极佳,体现出了塑料的特性,极大缩短了加工时间,降低了加工成本;同时,该修模便捷并可重复利用。模具表面如有缺陷,可在原来基础上降面加工,在局部进行二次浇注,可多次重复利用”。

从预测来看,未来5~10年中国汽车产业仍会有良好的发展,这也给汽车模具制造业带来了前所未有的机遇与挑战,但汽车竞争市场日趋白热化,对于汽车开发周期也提出越来越高的要求,该“高分子合金复合新材料(鑫帕克)”的应用因大幅度缩短软模开发周期,可大幅度降低交付成本,减少人力工时,加速新车型上市时间。从汽车制造业的发展来看,此高分子合金复合材料快速冲压模具必将会成为未来汽车软模开发过程中的一个趋势,该技术的开发与创新,体现了我国整车开发在试制领域的显著进步,并已达到国内、外的领先水平。

无障碍

无障碍

亲爱的用户,“重庆”客户端现已正式改版升级为“新重庆”客户端。为不影响后续使用,请扫描上方二维码,及时下载新版本。更优质的内容,更便捷的体验,我们在“新重庆”等你!

亲爱的用户,“重庆”客户端现已正式改版升级为“新重庆”客户端。为不影响后续使用,请扫描上方二维码,及时下载新版本。更优质的内容,更便捷的体验,我们在“新重庆”等你!